通风管道系统的设计

通风管道系统的设计

在进行通风管道系统的设计计算前,必须首先确定各排风点的位置和排风量、管道系统和净化设备的布置、风管材料等。设计计算的目的是确定各管段的管径(或断面尺寸)和阻力,保证系统内达到要求的风量分配,为风机选择和绘制施工图提供依据。

通风除尘管道系统的设计计算步骤如下。

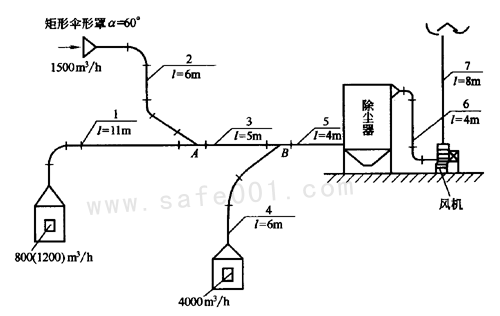

(1)绘制通风系统轴侧图(见图5—1),对各管段进行编号,标注各管段的长度和风量。以风量和风速不变的风管为一管段。一般从距风机最远的一段开始,由远而近顺序编号。管段长度按两个管件中心线的长度计算,不扣除管件(如弯头、三通)本身的长度。

图5—1 通风除尘系统的示意

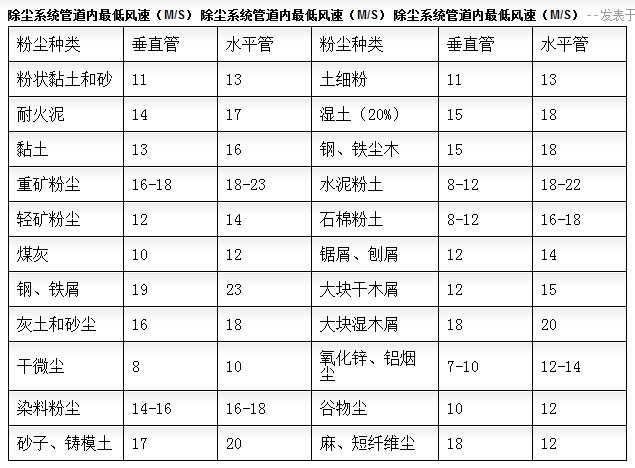

(2)选择合理的空气流速。风管内的风速对系统的经济性有较大影响。流速高、风管断面小、材料消耗少、建造费用低;但是,系统阻力增大,动力消耗增加,有时还可能加速管道的磨损。流速低、阻力小,动力消耗少;但是风管断面大,材料和建造费用增加。对除尘系统,流速过低会造成粉尘沉积,堵塞管道。因此必须进行全面的技术经济比较,确定适当的经济流速。根据经验,对于一般的工业通风系统,其风速可按表5—1确定。对于除尘系统,防止粉尘在管道内沉积所需的最低风速可按表5—2确定。对于除尘器后的风管,风速可适当减小。

表5—1 一般通风系统风管内的风速/(m/s)

表5—2 除尘通风管道内最低空气流速/(m/s)

(3)根据各管段的风量和选定的流速确定各管段的管径(或断面尺寸),计算各管段的摩擦阻力和局部阻力。阻力计算应从最不利的环路(即距风机最远的排风点)开始。

对于袋式除尘器和电除尘器后的风管,应把除尘器的偏风量及反吹风量计入。除尘器的漏风率见有关的产品说明书,袋式除尘器的偏风率一般为5%~10%。

(4)对并联管路进行阻力平衡。一般的通风系统要求两支管的阻力差不超过15%,除尘系统要求两支管的阻力差不超过10%,以保证各支管的风量达到设计要求。

当并联支管的阻力差超过上述规定时,可用下述方法进行阻力平衡。

①调整支管管径 这种方法是通过改变管径,即改变支管的阻力,达到阻力平衡的。调整后的管径按下式计算

(5—1)

式中 D′——调整后的管径,m;

D——原设计的管径,m;

△p——原设计的支管阻力,Pa;

△p′——为了平衡阻力,要求达到的支管阻力,Pa。

采用本法时不宜改变三通支管的管径,可在三通支管上增设一节渐扩(缩)管,以免引起三通支管和直管局部阻力的变化。

②增大排风量 当支管的阻力相差不大时(例如在20%以内),可以不改变管径,将阻力小的那段支管的流量适当增大,以达到阻力平衡。增大的排风量按下式计算。

(5—2)

式中 Q′——调整后的排风量,m3/b;

Q——原设计的排风量,m3/h;

△p——原设计的支管阻力,Pa;

△p′——为了平衡阻力,要求达到的支管阻力,Pa。

③增加支管阻力 阀门调节是最常用的一种增加局部阻力的方法,它是通过改变阀门的开度,来调节管道阻力的。应当指出,这种方法虽然简单易行,不需严格计算,但是改变某一支管上的阀门位置,会影响整个系统的压力分布。要经过反复调节,才能使各支管的风量分配达到设计要求。对于除尘系统还要防止在阀门附近积尘,引起管道堵塞。

(5)计算系统总阻力。

(6)根据系统总阻力和总风量选择风机。